02. September 2020

Leichtbau-Motor

Gewichtsreduzierung und Funktionsverbesserung am Verbrennungsmotor durch Additive Fertigung sowie Verwendung von Hybrid Metall- und Kunststoffkomponenten.

Der Wunsch nach Gewichtsreduzierung im Automobil, hinsichtlich Umweltverträglichkeit und Agilität auf der einen Seite, steht im Spannungsbogen mit der realen Gewichtszunahme durch immer weitere Komfort- und Sicherheitsausstattungen auf der anderen Seite. Dies inspirierte vor eineinhalb Jahren ein Konsortium aus sieben innovativen Firmen und Instituten, überwiegend aus der Region Aachen, gemeinsam ein vom Bundesministerium für Wirtschaft und Energie (BMWi) gefördertes Forschungsprojekt (LeiMot) anzugehen. Hauptaugenmerk gilt hierbei wegen seines hohen Gewichts dem Motorblock (Kurbelgehäuse und Zylinderkopf) eines PKW’s. Jedoch sind Anpassungen daran wegen der Komplexität und der Betriebsbedingungen sehr anspruchsvoll. Durch Anwendung neuester Herstellungsverfahren und Simulationssoftware sollen Möglichkeiten hinsichtlich Gewichtsreduzierung und Funktionsverbesserung entwickelt und messtechnisch nachgewiesen werden.

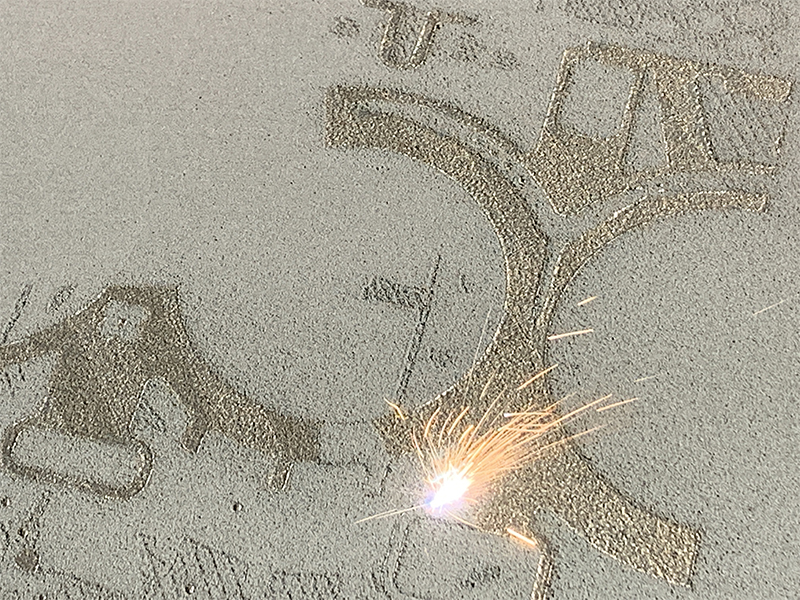

Unter Federführung der FEV Europe GmbH wird das Ziel verfolgt, Effizienz und Thermo-management des Motors zu verbessern, bei gleichzeitiger Reduzierung der Masse von bis zu 30% des Motorblocks. Maßgeblich zur Erreichung des ambitionierten Projektziels trägt die Additive Fertigung (3D-Druck) bei, die konzeptionell völlig neue Freiheitsgrade ermöglicht. Aus diesem Grund ist der Ansatz des Vorhabens frei von Herstellungsrestriktionen, wie z.B. Gusskernen und Entformungen, die einen erheblichen Einfluss auf die Gestaltung nehmen. Als Fertigungsverfahren wird für metallische Motorkomponenten das Laser-Pulverbett-Schmelzverfahren (LPBF) verwendet (s. Bild 1). Starke Laser schmelzen, gemäß dem CAD-Modell des Motors, an definierten Stellen im Pulverbett, das feine Metallpulver schichtweise auf und erzeugen ein festes, lunkerfreies Metallgefüge, das sogar die Anforderungen an Serienbauteile aus dem Guss übersteigt. Die Additive Fertigung wird im Projekt auch genutzt, um den Anteil leichter Kunststoff-Komponenten am Verbrennungsmotor mit verbesserter Funktionsintegration zu erhöhen.

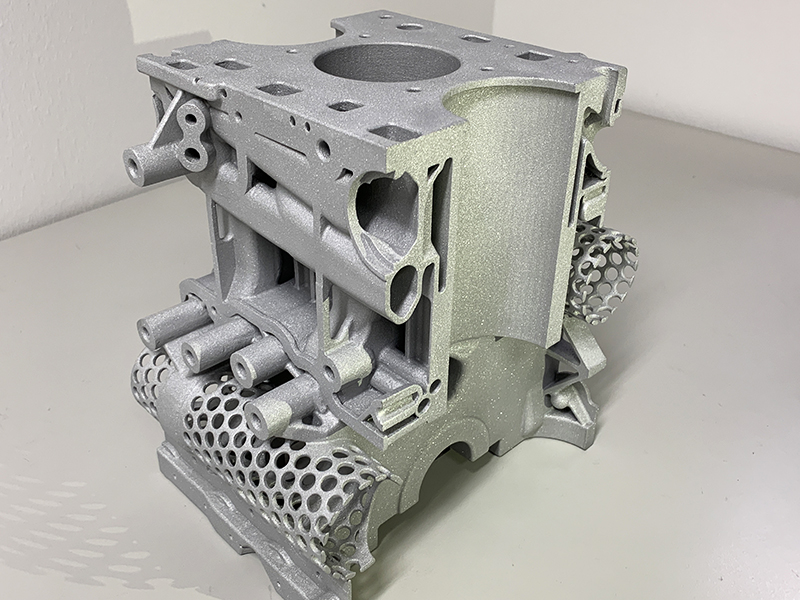

Gegenwärtig ist es gelungen, erste Motorkomponenten mit Highlights wie einer sog. Arterienkühlung und -schmierung herzustellen. Auf industriellen Metall-3D-Druckern für XXL-Bauteile sind in der FH Aachen und bei der Firma INPECA GmbH aus Übach-Palenberg je ein 1-Zylinder Motorblock aus Aluminium gedruckt worden (s. Bild 2). Der Bauprozess erfolgte in Schichtdicken von 0,06 mm. Vorurteile, dass 3D gedruckte Bauteile nicht den Ansprüchen nach Festigkeit und Haltbarkeit genügen, werden in Belastungstests und Impulsversuchen entkräftet. Erste Simulationen bestätigen die Verbesserungsmaßnahmen. Bis zum Ende des Projekts in ca. einem Jahr, werden insgesamt fünf funktionsfähige additiv gefertigte 4-Zylinder-Motoren hergestellt und auf Prüfständen der FEV untersucht. Das Knowhow und die Erkenntnisse daraus haben großes Potential in Zukunft in den Serienmotor einzufließen.

PROJEKTPARTNER:

- FEV Europe GmbH

- Fraunhofer-Gesellschaft (ILT & ICT)

- RWTH Aachen (VKA)

- Fachhochschule Aachen

- INPECA GmbH

- Volkswagen AG

- WFS GmbH

Additiv gefertigter Test 1-Zylinder aus Aluminium

LeiMot 1-Zylinder Kurbelgehäuse während des 3D-Druck Prozesses.